Motivation

Mikrostrukturelle Erstarrungsprozesse auf der Mikroskala haben einen wesentlichen Einfluss auf die Entstehung von Erstarrungsrissen. Im Rahmen des Forschungsvorhabens widmet sich das Teilprojekt 6 (TP6) der Bestimmung der Kriterien und Einflussgrößen der mikrostrukturellen Erstarrungsrissbildung, um unter verschiedenen Prozessbedingungen verlässliche Vorhersagen über das Erstarrungs- und Seigerungsverhalten sowie die Erstarrungs- und Seigerungsrissbildungswahrscheinlichkeit in metallischen Schweißnähten treffen zu können. Die Forschungsarbeit liegt in der Modellierung und Simulation des Erstarrungsprozesses in einer Schweißnaht, unter Auflösung mikrostruktureller Prozesse sowie unter Berücksichtigung stark gekoppelter Wechselwirkungen chemo-thermomechanischer Prozesse. Wesentliche Herausforderungen bei der Modellierung ist der prozessbedingte hoher Temperaturgradient, die mehrkomponentige Zusammensetzung des Gefüges sowie die thermodynamisch konsistente Abbildung chemo-mechanischer Wechselwirkungsprozesse.

Ziel

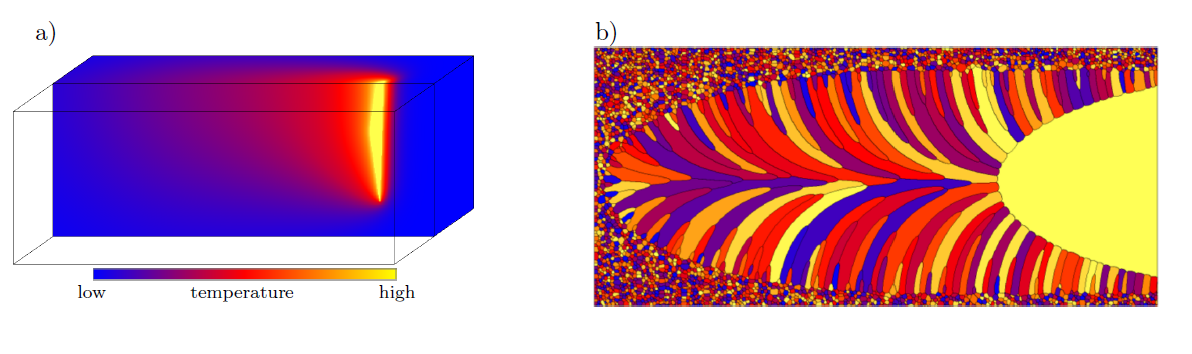

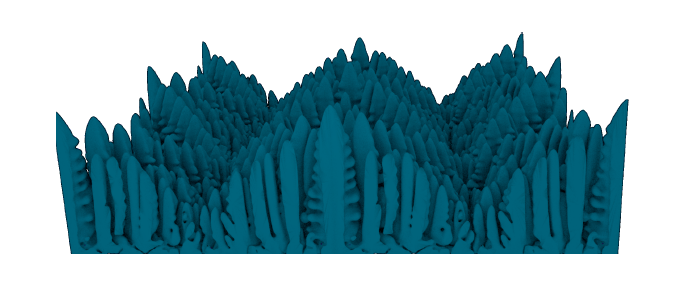

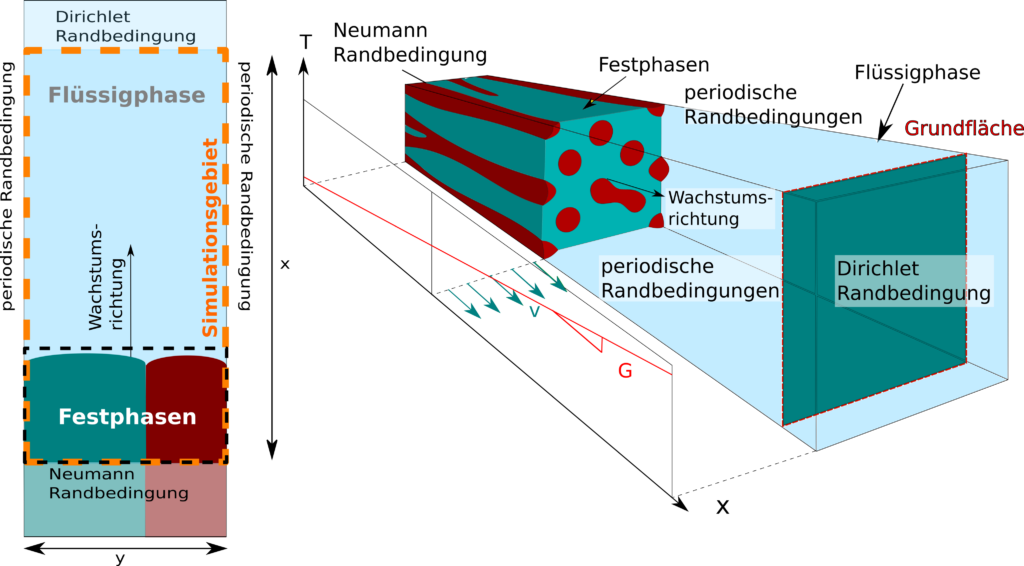

Ziel der Mikrostruktursimulationen ist die Bestimmung der Kriterien und Einflussgrößen der mikrostrukturellen Erstarrungsrissbildung zur verlässlichen Vorhersage des Erstarrungs- und Seigerungsverhaltens und der Erstarrungs- und Seigerungsrissbildungswahrscheinlichkeit in metallischen Schweißnähten unter verschiedenen Prozessierbedingungen. In einer der Forschungsgruppe übergeordneten Multiskalenabbildung werden Informationen über Temperaturprofile und Konzentrationsverteilungen im Schmelzpool von der Mesoskala an die Mikroskala weitergegeben und über geeignete Datenschnittstellen für die Erstarrungssimulation eingelesen. In gekoppelten Phasenfeld-Mechanik-Simulationen werden die Erstarrungsstadien der Primärdendriten, der Dendritenverblockung, der Korngrenzenbildung und der vollständigen Erstarrung berechnet und die dabei aus lokalen Spannungsspitzen resultierende Bildung von möglichen Mikrorissen vorhergesagt. Die chemo-mechanischen Simulationen liefern die Konzentrations-, Phasen- , Spannungs- und zukünftig auch die Mikrorissverteilungen während der Erstarrungs- und Seigerungsvorgänge, unter Auflösung der mikrostrukturellen Gefügebildung und unter Berücksichtigung der lokalen Temperaturverteilung. In systematischen Studien werden prozesstechnische Größen wie der Temperaturgradient, die Schweißgeschwindigkeit und der Wärmeeintrag variiert, der Einfluss auf die Rissbildungsanfälligkeit an den Dendrit-, Korn- bzw. Phasengrenzen in der Wärmeeinflusszone sowie im Schmelzbereich analysiert und an die Mesoskala weitergeleitet. Aus der simulierten Verteilung der Mikrorisse in der Erstarrungsstruktur werden über Datenanalysealgorithmen statistische Kenngrößen der Erstarrungsrissverteilung, des Erstarrungsrissanteils und der Erstarrungsrissbildungsrate gewonnen und innerhalb des Multiskalenkonzepts als homogenisierte Daten an die Meso- und Makroskala übergeben. Die Erkenntnisse der Simulationen auf der Mikroskala leisten einen Beitrag zur theoretischen Vorhersagen und zur Klassifizierung der metallurgisch beziehungsweise mechanisch induzierten Erstarrungsrissbildung.

Vorgehensweise

Zur Durchführung von Simulationsstudien zur dendritischen Erstarrung werden zunächst die thermodynamischen Daten des verwendeten austenitischen Fe-Cr-Ni-Stahls aus der CALPHAD-Datenbank konfiguriert. Im Anschluss wird die Formulierung des Phasenfeldmodells zur Beschreibung der dendritischen Erstarrung des austenitischen Fe-Cr-Ni-Stahls unter Berücksichtigung der chemo-mechanischen Kräfte und der starken Temperaturgradienten angepasst. Nach einer Validierung des neu entwickelten Modells werden Simulationsstudien zur dendritischen Erstarrung mit einer ”Moving window Technik” mit Variation der Prozessparameter durchgeführt. Durch Anwendung geeigneter Analyseverfahren der dreidimensional aufgelösten dendritischen Mikrostrukturen werden die Spannungs- und Dehnungsverteilungen auf kritische Stellen analysiert und Rissbildungswahrscheinlichkeiten vorhergesagt.

Teilprojektleitung

Prof. Dr. rer. nat. Britta Nestler

Hochschule Karlsruhe – Technik und Wirtschaft (HsKA)

Institut für Digitale Materialforschung (IDM)

- E-Mail: britta.nestler@kit.edu

Dr.-Ing. Daniel Schneider

Hochschule Karlsruhe – Technik und Wirtschaft (HsKA)

Institut für Digitale Materialforschung (IDM)

- E-Mail: daniel.schneider@kit.edu

Teilprojektbearbeitung

Muhammad Umar, M.Sc.

Hochschule Karlsruhe – Technik und Wirtschaft (HsKA)

Institut für Digitale Materialforschung (IDM)

- E-Mail: muhammad.umar@h-ka.de